Pel que fa a l'estat actual decargol de bolaPel que fa al processament, els mètodes de tecnologia de processament de cargols de boles més utilitzats es poden dividir principalment en dues categories: processament de xips (tall i conformat) i processament sense xips (processament de plàstic). El primer inclou principalment tornejat, fresat ciclònic, etc., mentre que el segon inclou extrusió en fred, laminació en fred, etc. Atès que la majoria dels clients no estan gaire familiaritzats amb la tecnologia de processament de cargols de boles, a continuació es presenta una breu anàlisi i explicació de les característiques, avantatges i desavantatges d'aquestes dues tecnologies de processament de cargols de boles.

Introducció als mètodes de tecnologia de processament de cargols de boles més utilitzats:

1. XipPprocessament

El processament de xips de cargol es refereix a l'ús de mètodes de tall i conformació per processar el cargol, incloent principalment el tornejat i el fresat ciclònic.

Tornatge:El tornejat utilitza diferents eines de tornejat o altres eines en un torn. Pot processar diverses superfícies giratòries, com ara superfícies cilíndriques internes i externes, superfícies còniques internes i externes, rosques, ranures, cares frontals i superfícies conformades, etc. La precisió de processament pot arribar a IT8-IT7. El valor de rugositat superficial Ra és d'1,6 a 0,8. El tornejat s'utilitza sovint per processar peces d'un sol eix, com ara eixos rectes, discs i peces de màniga.

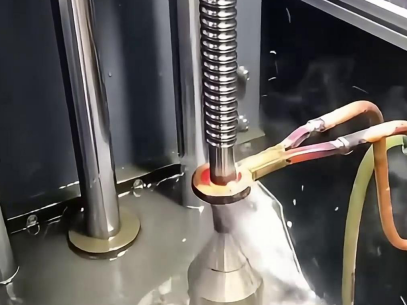

Tall ciclònic (fresat en remolí):El tall ciclònic (fresat per remolí) és un mètode de processament de rosques d'alta eficiència, adequat per al processament en brut de lots més grans de rosques. El procés consisteix a utilitzar una fresa de carbur per fresar les rosques a alta velocitat. Té els avantatges d'una bona refrigeració i una alta eficiència de producció.

2. Sense xipsPprocessament

El processament sense encenalls de varetes de cargol es refereix al processament de varetes de cargol mitjançant mètodes de conformació de plàstic metàl·lic, incloent principalment l'extrusió en fred i la laminació en fred.

FredEextrusió:L'extrusió en fred és un mètode de processament en què la peça metàl·lica en brut es col·loca a la cavitat de la matriu d'extrusió en fred i, a temperatura ambient, s'aplica el punxó fix de la premsa a la peça per provocar una deformació plàstica de la peça metàl·lica en brut per produir peces. Actualment, la precisió dimensional general de les peces d'extrusió en fred desenvolupades al meu país pot arribar als 8~9 nivells.

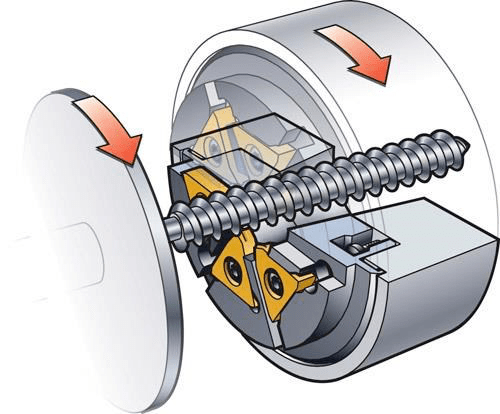

FredRolling:El laminat en fred es fa a partir de plaques laminades en calent a temperatura ambient. Tot i que la placa d'acer s'escalfa a causa del laminat durant el processament, encara s'anomena laminat en fred. El procés de conformació per laminat en fred de la pista de rodadura roscada del cargol de boles és la força de fricció que es forma entre el corró i la barra rodona metàl·lica. Sota l'empenta de la pressió en espiral, la barra metàl·lica es mossega a la zona de laminat i, a continuació, la força de laminatge forçada del corró actua sobre el procés de deformació plàstica.

Comparació dels avantatges i els inconvenients dels que s'utilitzen habitualmentcargol de bolatècniques de processament:

En comparació amb el mecanitzat per tall tradicional, els avantatges del mecanitzat sense encenall són:

1. Alt rendiment del producte. Si s'utilitzen mètodes de processament de tall, a causa de l'esquinçament de les fibres metàl·liques i la baixa qualitat de la superfície, generalment cal augmentar el procés de rectificat. El mecanitzat sense encenalls utilitza el mètode de conformació de plàstic, es produeix un enduriment en fred a la superfície, la rugositat superficial pot arribar a Ra0.4 ~ 0.8 i es millora la resistència, la duresa i la resistència a la flexió i la torsió de la peça.

2. Millorar l'eficiència de la producció. En general, l'eficiència de la producció es pot augmentar entre 8 i 30 vegades.

3. Millora la precisió del processament. La precisió del processament es pot millorar en 1 o 2 nivells.

4. Consum de material reduït. El consum de material es redueix entre un 10% i un 30%.

Per a més informació, poseu-vos en contacte amb nosaltres aamanda@kgg-robot.como +WA 0086 15221578410.

Data de publicació: 12 de novembre de 2024